在太阳能硅片制造过程中,如何有效降低切割损耗一直是产业界关注的核心问题。近日,某大学的研究团队针对金刚线锯切割过程中因横向振动导致的切缝损失(kerf loss)进行了系统研究,并提出了一种可定量预测切缝损失的模型,为优化切割工艺、提高硅片质量提供了重要理论支持。

图源网络

研究背景与挑战

“切缝损耗”指的是在将硅锭切割成硅片过程中因锯丝磨损及振动而被浪费的硅材料。随着光伏行业向高效、低成本方向不断发展,硅片正朝着更薄、更大尺寸的方向演进。然而,当前主流的金刚线锯切割技术为了提升效率,往往采用更高的线锯速度和更细的锯丝直径,同时锯丝跨距也在增大。这些因素共同导致了锯丝在切割过程中横向振动加剧,进而引起切缝宽度不均匀、硅片厚度偏差增大,甚至边缘破裂等问题。

该研究的通讯作者指出:“横向振动不仅直接增加切缝损失,还会间接削弱硅片的断裂强度,导致在切割、清洗及运输过程中碎片率上升。”因此,实现对横向振动所引起额外切缝损失的准确预测与控制,对推进超薄硅片切割工艺具有重要意义。

研究方法与模型构建

研究团队首先建立了金刚线在两端持续激励下的横向振动动力学模型,并深入分析了锯缝内的摩擦阻尼效应。他们采用常用于求解微分方程的有限差分法,对模型进行了数值求解,并通过振动加速度信号与位移信号的实测数据验证了锯丝横向振动特性。

此外,团队借助赫兹接触理论——该理论常用于描述两个非契合、弹性且光滑物体接触时的应力与变形行为,并结合动量守恒定律,进一步完善了切缝损失的预测模型。

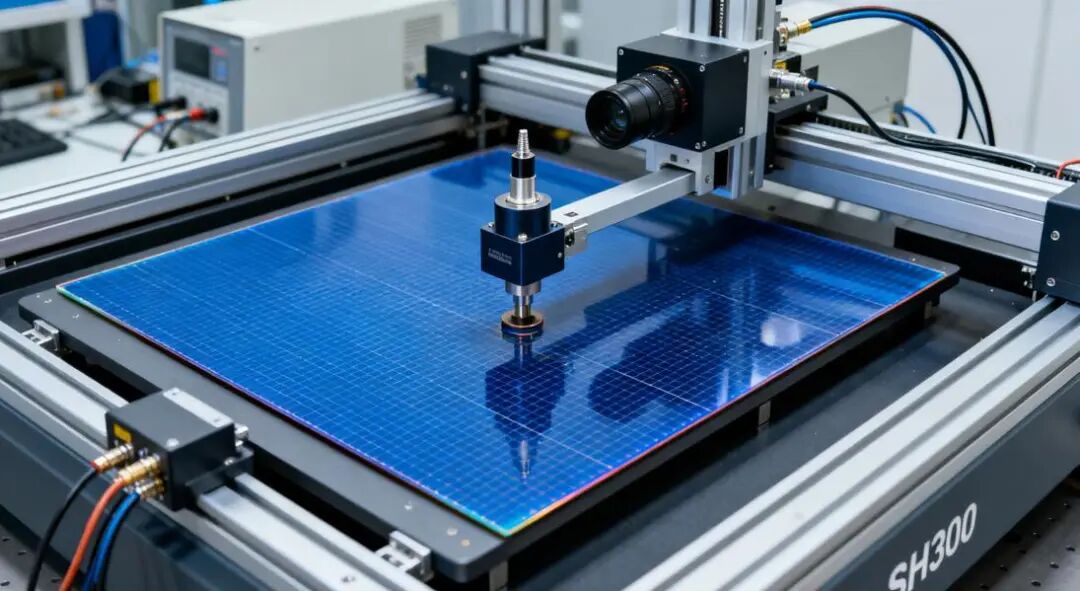

图源网络

实验验证与关键发现

为验证模型的有效性,课题组使用某公司提供的SH300机床进行了三组切割实验。实验中采用的锯丝直径为350 μm,线速度范围为1000–1400 m/min。

结果表明:

切缝损失主要来源于主切割阶段的振动源信号,且该信号较为稳定;

提高锯丝张力或减小锯丝跨距可有效降低切缝损失;

提高线速度则会使切缝损失略微增加;

在相同切割参数下,尺寸较小的硅片更容易出现较大的切缝损失。

研究人员强调:“切缝损失越大,硅片的厚度均匀性越差——而对光伏单晶硅片而言,明显的厚度偏差是不可接受的。”此外,横向振动对硅片边缘的影响尤为显著,显著提高了边缘开裂的风险。

产业意义与未来展望

这项研究不仅提供了切缝损失的预测方法,也为后续优化锯切工艺参数、开发抑制振动的新型切割设备提供了理论依据。研究人员表示:“我们所提出的kerf loss模型能够预测硅片厚度的均匀性,这有助于未来更好地控制更薄硅片的切割质量,并为光伏硅片断裂强度的研究提供新视角。”

该研究论文《Prediction of excess kerf loss in diamond wire sawing based on vibration source signal measurement and processing》已发表在学术期刊《Measurement》上。随着全球太阳能产业持续发展,能够有效降低材料损耗、提升硅片品质的先进切割技术,将在未来高效电池片的制造中扮演越来越关键的角色。